Orodja za proizvodnjo in matrice za žigosanje

2024-06-28 08:48Obstaja več korakov pri izdelavi kovinskega žigosanja. Prvi korak je načrtovanje in izdelava dejanskega orodja, ki se uporablja za izdelavo izdelka.

Pustiti'Oglejte si, kako je ustvarjeno to začetno orodje: Strip Layout &strukturo matrice: theDesigner se uporablja za načrtovanje traku in določanje dimenzij, toleranc, smeri podajanja, zmanjšanja ostankov in več.

Obdelava orodnega jekla in matrice: CNC zagotavlja višjo stopnjo natančnosti in ponovljivosti tudi za najbolj zapletene matrice. Oprema, kot so 5-osni CNC rezkarji inpočasna hitroststroji za žično erozijo lahko režejo kaljena orodna jekla z izjemno majhnimi tolerancami.

Sekundarna obdelava: Toplotna obdelava se uporablja za kovinske dele, da se poveča njihova trdnost in postanejo bolj trpežni za njihovo uporabo. Brušenje se uporablja za končno obdelavo delov, ki zahtevajo visoko kakovost površine in natančnost dimenzij.

Žična EDM: Žična elektroerozijska obdelava oblikuje kovinske materiale z električno nabitim pramenom medeninaste žice. Žična EDM lahko izreže najbolj zapletene oblike, vključno z majhnimi koti in konturami.

Postopki oblikovanja kovinskega žigosanja

Vtiskovanje kovin je zapleten postopek, ki lahko vključuje številne postopke preoblikovanja kovin—izrezovanje, prebijanje, upogibanje in prebadanje ter več.

Prazen: Pri tem postopku gre za rezanje grobega obrisa ali oblike izdelka. Na tej stopnji gre za zmanjševanje in izogibanje neravninam, ki lahko povečajo stroške vašega dela in podaljšajo dobavni rok. V tem koraku določite premer luknje, geometrijo/konus, razmik med robom in luknjo in vstavite prvi prebod.

Upogibanje: Ko načrtujete ovinke v svojem vtisnjenem kovinskem delu, je pomembno, da zagotovite dovolj materiala-poskrbite, da boste svoj del in njegov surovec oblikovali tako, da bo dovolj materiala za upogib. Nekaj pomembnih dejavnikov, ki si jih morate zapomniti:

· Če je krivina preblizu luknje, se lahko deformira.

· Zareze in jezički ter reže morajo biti oblikovane s širino, ki je vsaj 1,5-krat večja od debeline materiala. Če so nekoliko manjši, jih je težko ustvariti zaradi sile, ki deluje na udarce, zaradi česar se zlomijo.

· Vsak vogal v vašem praznem dizajnu mora imeti polmer, ki je vsaj polovica debeline materiala.

· Če želite zmanjšati število in resnost robov, se izogibajte ostrim vogalom in zapletenim izrezom, kadar je to mogoče. Kadar se takšnim dejavnikom ni mogoče izogniti, upoštevajte smer robov v svoji zasnovi, da jih boste lahko upoštevali med žigosanjem

Kovanje: To dejanje je, ko se robovi vtisnjenega kovinskega dela udarijo, da se rob splošči ali zlomi; to lahko ustvari veliko bolj gladek rob v kovanem območju geometrije dela; to lahko tudi doda dodatno trdnost lokaliziranim območjem dela in se lahko uporabi za izogibanje sekundarnemu postopku, kot sta odstranjevanje robov in brušenje. Nekaj pomembnih dejavnikov, ki si jih morate zapomniti:

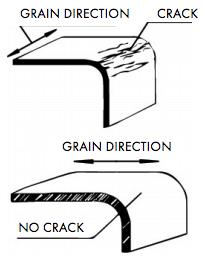

Plastičnost in smer zrn - Plastičnost je mera trajne deformacije, ki ji je material podvržen sili. Kovine z večjo plastičnostjo je lažje oblikovati. Smer zrn je pomembna pri materialih visoke trdnosti, kot so kaljene kovine in nerjavno jeklo. Če gre zavoj vzdolž zrna visoke trdnosti, je lahko nagnjen k pokanju.

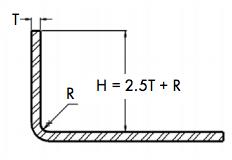

Višina upogiba -Celotna višina krivine ima minimalne zahteve za učinkovito oblikovanje in mora biti najmanj 2,5-kratna debelina materiala + polmer krivine.

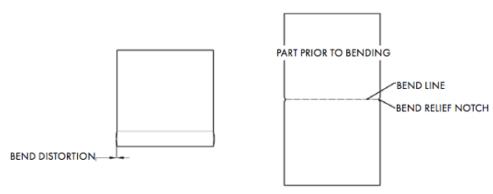

Bend olajšanje -Dodajte majhne zareze, ki se nahajajo neposredno ob delu dela, ki ga želite upogniti — morajo biti najmanj dvakrat širše od debeline materiala in dolge kot polmer krivine plus debelina materiala.

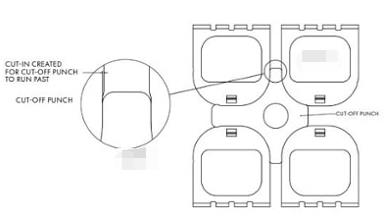

Upogibanje/izboklina: Izboklina, ki jo povzroči ukrivljenost, je lahko tako velika kot½debelina materiala. Ko se debelina materiala poveča in radij upogiba zmanjša, popačenje/izboklina postane hujša. Prenos spleta in“Neujemanje”Rez: To je takrat, ko je potreben zelo rahel vrez ali izboklina na delu in je običajno približno 0,005”globoko. Ta funkcija ni potrebna pri uporabi orodij sestavljenega ali prenosnega tipa, zahteva pa se pri uporabi progresivnega orodja za matrice.